これはFE88ESでもそうでしたが、抜き板裏面の空気(音)抜けを良くするための対策は必須と思われます。

仮に未対策のまま結果的に満足できる音が得られたとしても、良いはずがない要因を残したままでは精神衛生上良くありません。こういうのを「good result, different reason」と言います。

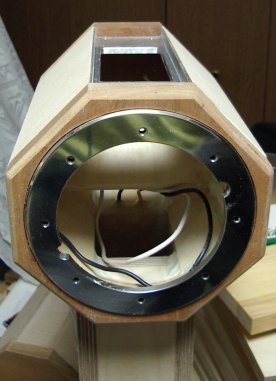

そんなわけで「マグネットとバッフルの間隙確保と強度を両立」するために、初めて金属サブバッフルを使うことにしました。

間隙確保のためだけならテーパーでも良かったのですが、他にも、

- 平面性が良いので、きつく締め上げなくても気密を確保できる。(若干疑問)

- ドライバーを頻繁に付け外ししても、ねじ山が潰れる心配がない。

- 必然的に業者に依頼するので、ネジ穴の精度が良いであろう。

| サブバッフルは本体の木枠と接着しますが、木枠が障害物になるのを避けるために木枠もぎりぎりのサイズとし、金属サブバッフルとはエポキシで接着してしまいます(写真右)。 |  |